23.05.2009 18:33

23.05.2009 18:33Изготавливаем акустический кабель референсного качества.

Подходов при изготовлении акустических кабелей очень много. Иллюстрацией этого утверждения служит то море видов кабелей, которое мы встречаем в магазинах. И ведь во многие из них закладывались интересные и, в какой-то мере, оправданные теоретические идеи. Люди думали и реализовывали свои концепции во всем видимом многообразии конструкций. Попробую сделать небольшой анализ их и определиться со своим видением вопроса.

Собственно первым и главным элементом кабеля является проводник. У меня были небольшие беседы со специалистами по кабелестроению. Из них я вынес, что реально удачными видами сечения проводников являются только круг и полоса (фольга). Все остальные виды сечений подходят для передачи питания, но не пригодны для передачи сигнала. На то существует некая теоретическая база, с которой меня естественно знакомить не стали по причине краткости бесед.

Второй вопрос - ближняя изоляция. Ближняя - это та изоляция, которая касается поверхности проводника. Она влияет на звучание наиболее сильно. Она находится в области наиболее сильного электрического поля, а все диэлектрические и пьезо- эффекты в ней передаются на проводник с максимальной силой. Практически у нас выбор между двумя классами ближней изоляции: нанесенной и наложенной. Нанесенная изоляция касается практически всей поверхности проводника и меняет характеристики поля на границе проводник-диэлектрик. Примеры такой изоляции: лак, полиэтилен или ПВХ. Наложенная (оба термина мои, я не запомнил фирменных терминов) изоляция - волокнистый или похожий на него материал, соприкасающийся с проводником в очень малой относительной площади так, что большая часть границы проводника касается воздуха. Обычно, в качестве такой изоляции используют хлопчатобумажную нить, шелк, бумагу.

Третий вопрос - механические несущие свойства изоляции. В связи с аккуратным использованием акустических проводов, на передний план выходит не механическая стойкость изоляции, а ее вибрационные свойства. Воздействуют они на звучание кабеля опосредованно через пандемторные силы. Через кабель текут токи, они создают магнитное поле вокруг кабеля. Это поле взаимодействует с током во втором проводнике, вызывая в нем механические силы. Под действием этих сил проводник начинает двигаться, а изоляция ему препятствует. Соответственно, можно построить спектр добротности электромеханической системы. Этот спектр проявляется в виде электрического сигнала строго связанного с основным сигналом поскольку на движущийся проводник в поле наводится ЭДС, которая добавляется к полезному сигналу. Эти добавки имеют второй уровень малости. Но на то и слух, что бы уловить их как окраски или затемнения.

Определюсь с комплексом конструктивных особенностей, которые мне больше всего по душе. Кабель круглого сечения хорошо изготавливать на заводе, а вот в домашних условиях обеспечивать равномерную толщину изоляции очень непросто, а это необходимо, что бы не получить не получились неравномерные диэлектрические параметры среды вокруг проводника и, как следствие, дисперсия и потеря слитности, ясности звучания. Т.е. проводник круглого сечения надо брать как есть вместе с изоляцией. С плоским кабелем несколько проще, изоляцию можно изготовить из листового материала и получить ее с необходимой равномерностью. Если не брать уже готовые плоские кабели, то выясняется, что почти вся листовая медь низкого качества, марок М2 и иногда М1. Такой проводник нам не нужен. Однако точно известно, что тонкие проводники и фольгу делают из меди марки М0, поскольку из худших марок меди не получается получить необходимую прочность тонкого материала. Тут удачно попалась рулонная фольга, которую применяют при изготовлении рентгеновского оборудования толщиной 25 мкм. Аналогичную фольгу можно встретить и на производстве фольгированного стеклотекстолита.

Итак, в нашем распоряжении лист фольги шириной 1м, длиной 3 м и толщиной 25 мкм. Считаем сечение 1000 мм * 0,025мм = 25 кв.мм., делим на 4 проводника и, с учетом отходов, получаем по 6 кв.мм. - вполне хорошее сечение для кабеля.

Сложить эту фольгу в несколько раз нельзя, сгибы будут обладать повышенной прочностью и на них будут появляться заломы. Фольгу надо порезать и сложить стопкой. Выбираю ширину 15 мм, таким образом получу по 16 полосок на проводник и пару в запас.

Если сложить все эти полоски друг с другом, то контакт между ними будет мерцать, надо учесть, что у меня нет заводского технологического оборудования что бы обеспечить мощное сжатие при складывании проводников. Альтернативный путь - проложить между всеми полосками диэлектрик - получаем своеобразный плоский литцендрат. Это интересное решение, поскольку позволит полностью убрать скин-эффект, проявляющийся в повышении омического сопротивления кабеля с ростом частоты.

Выберем материал для прокладок. Фторопласт - интересное решение, но выпускается в пленках достаточно большой толщины, порядка 100 мкм. Таким образом, нас сэндвич окажется слишком толстым. Полиэтиленовая пленка доступна в очень тонком варианте с достаточной шириной и длиной - пищевая пленка. Третий вариант - конденсаторная бумага. В связи с тем, что бумага - волокнистый материал, она обладает высоким декрементом затухания механических колебаний. Поскольку в моем распоряжении оказалась конденсаторная бумага толщиной 20 мкм выбор пал на нее.

Полученную пачку закатать в термоусадку не получится, она скрутит и сомнет сэндвич из бумаги и меди. Решение было найдено в виде пленки для ламинирования. Сама пленка сделана из полиэтилентерефталата (лавсана), но спекаемая сторона покрыта полиэтиленом, который размягчается при нагреве и срабатывает как термоклей. Была выбрана самая толстая пленка 250 мкм - пара таких пленок на краях образует материал толщиной 0.5 мм - достаточно прочный что бы защитить внутренний набор из очень мягких тонких слоев.

Полученная конструкция среза кабеля представлена на рисунке. Теперь опишу процесс изготовления.

Для работы нужен стол с длиной более 3 метров или более той длины кабеля, которой вы хотите получить. Раскладываем на столе фольгу, размечаем полоски и разрезаем канцелярским ножом по стальной линейке. Не жалейте каждые несколько полосок обламывать кончик лезвия для получения острого края, иначе будут появляться зацепы на краях. Ничего не скажешь - золушкин труд. Да, не забудьте пометить один конец у всех полосок, что бы складывать их в одном направлении.

Ну вот, у нас есть 66 полосок фольги длиной 3 м и шириной 15 мм. Следующий этап лучше выполнять в несколько рук. Мы делали это втроем. Раскладываем на длинном столе лист конденсаторной бумаги длиной более 3 м, с запасом сантиметров по 5-10. Кладем на его край полоску фольги и заворачиваем ее краем бумаги. Аккуратно заглаживаем край. Кладем следующую полоску фольги, но уже вверх ногами (обратной стороной), поскольку первую полоску мы перевернули при наворачивании. Еще раз заворачиваем. Следующую фольгу нормальной стороной и так далее все 16 полосок. Конечно, обеспечить точное и плотное заворачивание не получается и бумажные края оказываются такие плотные как на рисунке, а на 2-3 мм больше, но это ни на что не влияет. После последней полоски, делаем еще пару оборотов и отрезаем лишнюю часть бумаги. Часто бумага бывает уже, чем необходимо, что бы завернуть 16 полосок, тогда используйте до конца один лист и перейдите на второй.

После завершения работы, если отпустить конструкцию, то она развернется и работу надо будет повторить сначала. Поэтому, не отпуская сэндвич, схватите его большими канцелярскими скрепками каждые 30-50 см. Откладываем полученные 4 заготовки и беремся за ламинирование.

Для начала, надо потренироваться. Скатайте из оставшихся 2-х полосок и конденсаторной бумаги небольшие кусочки подобного сэндвича и подберите режим ламинирования. На той пленке, что нам удалось купить, была указана температура 165 градусов. Для работы мы взяли старый утюг с терморегулятором и подобрали его положение так, что бы он держал примерно такую температуру. После подбора режима раскладываем на столе отрезанный лист пленки для ламинирования длиной 3 м 20 см клеящей стороной вверх кладем не него наши скатки. Возьмите второй лист пленки и на "не липкой" стороне смываемым маркером нарисуйте четыре полоски с одинаковым шагом так, что бы расстояние от крайних полосок до края пленки равнялся бы половине расстояния между полосками.

Начинаем последовательно накрывать первую пленку с сэндвичами второй пленкой уже "липкой" стороной вниз. Слово "липкая" в кавычках, поскольку холодная она совсем не липкая, а просто матовая, липкой она станет при нагреве. Укладываем сэндвичи по нанесенным на верхней пленке линиям, снимаем скрепки и раскладываем сверху книжки, что бы не дать пленке подняться, а сэндвичам раскрутиться. И так до конца. Проверяем как все лежит и начинаем ламинирование.

Проводим ламинирование не торопясь. Следим что бы не оставить не слипшиеся участки, но и не переусердствуем, а то полиэтилен начинает вскипать, для этого надо было заранее потренироваться. Лучше сначала в черновую схватить всю плоскость и убрать книги, а, потом, аккуратно и неторопясь идти по всей поверхности. После работы, даем остыть конструкции.

Берем нож и металлическую линейку и разрезаем всю конструкцию на 4 раздельных кабеля. Если поля кажутся излишне широкими, их можно подрезать ножом или ножницами. Торцуем кабель При этом отрезаем с концов так, что бы гарантировано немного отрезать меди по всем проводникам, ведь уложить их торцы один к одному не получится при заворачивании.

Следующей этап - разделка концов и установка разъемов. Для плоских кабелей выпускаются специальные акустические разъемы. Для своего кабеля разъемы мне дали в Гиросе, за что им большое спасибо!. Измеряем у разъема глубину посадочной щели. Отрезаем ламинирующую пленку по бокам на эту глубину. А вот с проводника отрезаем ламинирующую пленку только(!!!) с одной стороны. Разъем крепится на кабель с помощью винтов с заостренным концом. Так вот, эти концы должны войти в пленку и удерживать ее, обеспечивая прочность крепления разъема и при этом не порвать медь.

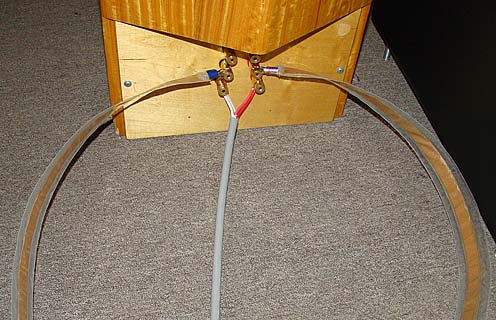

Теперь надо маникюрными ножницами аккуратно срезать конденсаторную бумагу над зоной разъема. Отогнуть верхний проводник и срезать бумагу под ним и так далее до самого низа. В зоне разъема все проводники должны касаться друг друга, а бумаги быть не должно. Складываем проводники вместе и надеваем разъем, закручиваем винты. Но на этом работа не закончена, разем достаточно легко качается и грозит постепенно оторвать конец кабеля. Берем термоклей и обильно заливаем торец разъема и даем клею застыть.

Теперь работа над кабелем закончена и можно приступать к прослушиванию. Сразу выяснилось, что кабель требует весьма длительного разогрева. Первую неделю наблюдалась значительная нехватка в нижнем регистре. Постепенно кабель пришел в норму и показал очень хороший результат по всем критериям звуковоспроизведения.

_________________________________________________________